Die Fahrradindustrie bleibt auf Wachstumskurs. Dies lässt sich anhand der aktuellen Zahlen des Zweirad-Industrie-Verbands (ZIV) ablesen: Die Gesamtproduktion lag im Jahr 2021 bei 2,37 Mio. Stück, 10% über der Vorjahresmenge. Es wurden rund 4,7 Mio. Fahrräder und E-Bikes verkauft – was zwar gegenüber 2020 ein leichter Rückgang ist, aber nach 2020 das beste Jahr der letzten zehn Jahre war.

Einer der Wachstumstreiber der vergangenen Jahre ist dabei CUBE, der nach eigenen Angaben größte familiengeführte Fahrradhersteller der Welt. In der vergangenen Woche konnten Radclub-Mitglieder in Waldershof hinter die Kulissen eines Fahrrad-Riesen schauen. (Alle Fotos unten: CUBE)

Die Ursprünge von CUBE

In der Garage des oberpfälzischen Betriebs Pending Manufaktur seines Vaters Siegfried Pürner, eines Herstellers für medizinische Sitzmöbel, begann Marcus Pürner 1992/1993 Fahrräder zu bauen, zunächst Mountainbikes – die Nähe zum Fichtelgebirge sorgt für eine hohe MTB-Affinität in der Region. Fun fact: Die ersten Container mit Rädern bestellte Pürner gemeinsam mit seinem früheren Studienkollegen Klaus Möhwald, der später nur 15 Kilometer entfernt den Radhersteller Ghost gründete – beide Gründer sind bis heute freundschaftlich verbunden.

CUBE in Zahlen

Verglichen mit den heutigen Dimensionen des Unternehmens war CUBE damals ein Winzling:

- Über 1 Mio Räder werden aktuell pro Jahr und maximal 6000 Räder am Tag in Bayern hergestellt, und zwar die komplette Palette: Mountainbikes, Rennräder, Trekkingräder, E-Bikes und Kinderfahrräder, neuerdings auch Lastenräder. Zum Vergleich: 2019 lag die Tagesproduktion noch maximal bei 3000 Bikes. Ein neues Werk in Tschechien soll gebaut werden.

- E-Bikes („die bei CUBE „Hybrid“-Bikes heißen) liegen in der Produktion bei 40% aller gefertigten Räder, Räder mit Bio-Antrieb (bei CUBE: „Klassik“-Räder) bei 60% – noch 2019 lag der E-Bike-Anteil bei „nur“ 28 Prozent des Gesamtvolumens. Beim Umsatz der verkauften Räder liegen die „Hybriden“ allerdings längst vorne.

- Bis zu 180.000 fertige Räder können gelagert werden.

Logistik – groß und chaotisch

Ein paar hundert Meter von der Verwaltung entfernt liegt das Logistikzentrum von CUBE – 2016 in Betrieb genommen, nachdem ein früherer Standort aus allen Nähten geplatzt war. Schon bald darauf war das neue Logistikzentrum wieder zu klein. Die erste Halle maß 35.000 qm, eine 2018 gebaute Halle weitere 20.000 qm. In den kommenden Jahren soll draußen außerdem ein Logistik-Turm mit 40 Meter Höhe entstehen, in dem Bikes und Teile fast vollautomatisch gelagert werden sollen.

Die Hallen umfassen neben der Produktion und Kommissionierung auch das Teile-, Accessoires- und Fertigrad-Lager. Über 700 Menschen arbeiten im Logistikzentrum zeitweise im Drei-Schichten-Betrieb; weitere ca. 300 MitarbeiterInnen sind in der Verwaltung beschäftigt. Das Durchschnittsalter der CUBE-iander: 34 Jahre.

Das Besondere am Lager von CUBE: Die Lagerhaltung ist „chaotisch“: Die Artikel erhalten keinen festen Lagerplatz, die Platzierung erfolgt stattdessen auf eine beliebige, nicht belegte Stelle.

Produktion am laufenden Band

Über viele Kilometer und mehrere Etagen erstreckt sich das Produktionsband bei CUBE. Für jedes Rad gibt es einen Umlenkhebel. Wird dieser betätigt, wird das Rad zurück in die Qualitätsprüfung gelotst.

Die Rahmen werden in Waldershof entwickelt und designt, aber, wie bei allen großen Herstellern, in China gefertigt – bevor sie in Bayern wieder auf Herz und Nieren geprüft und schließlich montiert werden.

Neu ist dabei eine eigene Carbon-Produktion vor Ort, in der die MitarbeiterInnen selbst z.B. Rahmen herstellen können. Dies ist nicht zur Serienfertigung gedacht, sondern insbesondere für die Produktentwicklung, um Prototypen zu konstruieren oder maximal Kleinserien zu fertigen. Die Ziele sind ehrgeizig: Nur zwischen 600 und 700 Gramm wiegen die Rahme von Aero-Rennrädern, die hier schon „gebacken“ wurden, bei den eigens gebauten Laufrädern liegt man bereits unter 1000 Gramm.

Verwaltung – hell und schön hölzern

Im selben Gebäude, in dem CUBE vor 29 Jahren startete, ist neben einem großen Showroom, in dem z.B. Händler empfangen werden, heute die Verwaltung angesiedelt: moderne, helle Räume, mit viel Holz ausgestattet. Von hier aus werden aktuell die eigenen CUBE-Stores in Deutschland, Österreich, Schweiz, Italien und Spanien geplant, in denen das Unternehmen seine Modelle zeigt.

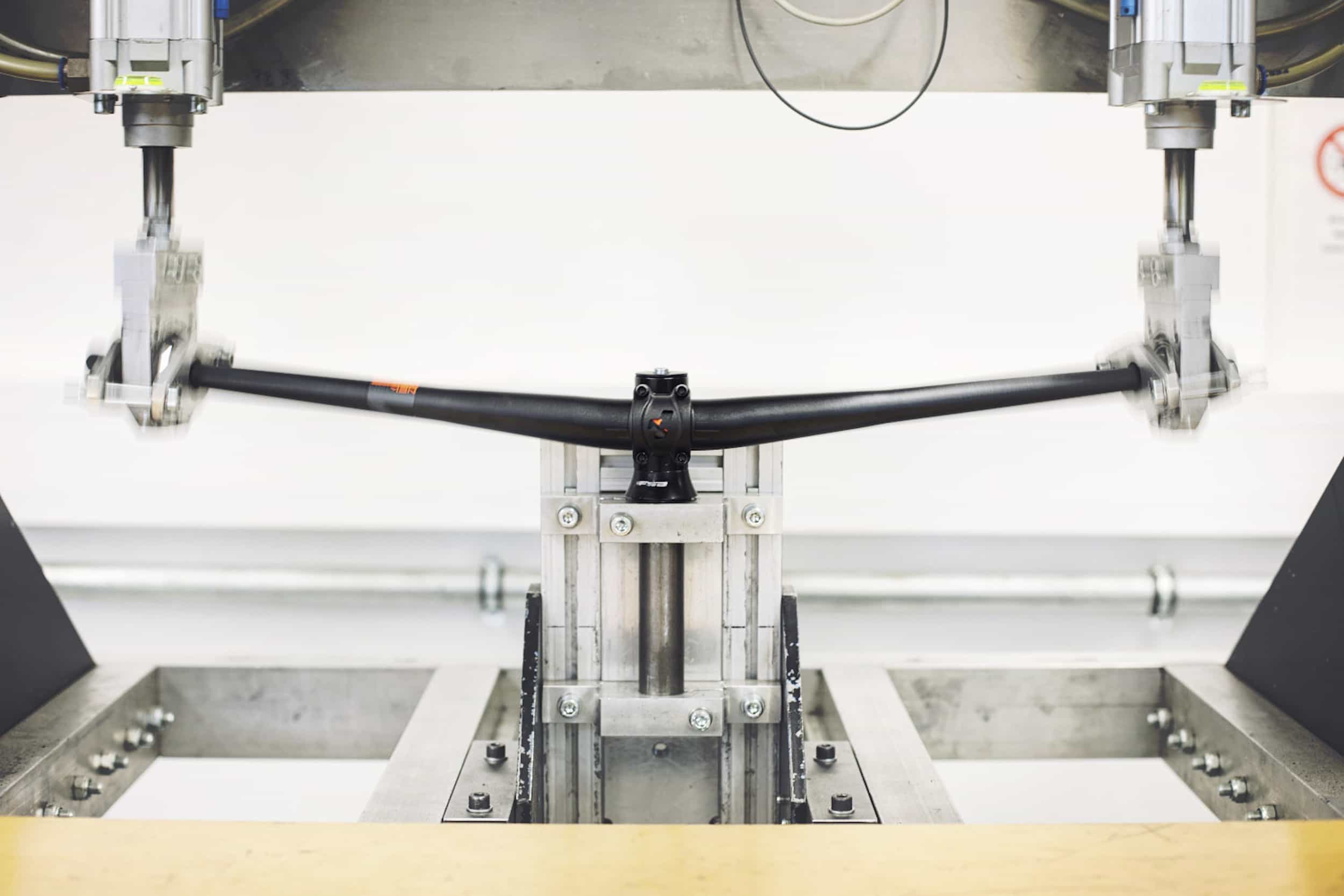

Testlabor – Stresstests ohne Ende

CUBE verfügt über ein eigenes Testlabor, in dem vor allem Rahmen, Gabel, Lenker, Vorbauten und Sattelstützen überprüft werden. Schon während der Entwicklung werden solche Komponenten Belastungstests unterzogen, die mehrere Tage dauern. Sobald neue Anbauteile an einem Rad angebracht werden sollen, muss das Testverfahren wiederholt werden.

So simuliert eine Maschine die Belastungen durch Wiegeritt, Sattelpulse und Gabelpulse. Eine andere Maschine stellt Stürze nach: Ein Gewicht knallt beispielsweise von vorne auf die Gabel und den Rahmen. Bleiben diese heile, wird mehr Gewicht aufgelegt, bis Rahmen und/oder Gabel brechen.

Wieder eine andere Maschine lässt ein Rad permanent über Hindernisse rollen – alle zwei Meter folgen bis zu 44mm hohe Schwellen, das Ganze wird über 800 oder 1000 Kilometer getestet.

Fazit: Zahlreiche Eindrücken eines schnell wachsenden Unternehmens haben die Radclub-Mitglieder mitgenommen – für die sie teilweise 500 Kilometer weit angereist waren. Die nächsten Betriebsbesichtigungen sind längst geplant (siehe unter „Events“).